Die Besonderheiten von Bauprojekten sind, dass sie

– über große Zeiträume bearbeitet werden,

– einer hohen Zahl an Variablen und Einflussfaktoren unterliegen,

– jeder Beteiligte nur einen Teilbereich überschaut und auf Basis eigener Rechtslage agiert,

– ein hohes Maß an Komplexität aufweisen.

Diese Vorbedingungen führen i.d.R. zu hohen Fehlerquoten, Terminverzug und Kostensteigerungen.

→ Lean Construction und Last-Planner sind innovative Methoden, die auf Kooperation basieren und einen Ausweg aus diesem Dilemma bieten.

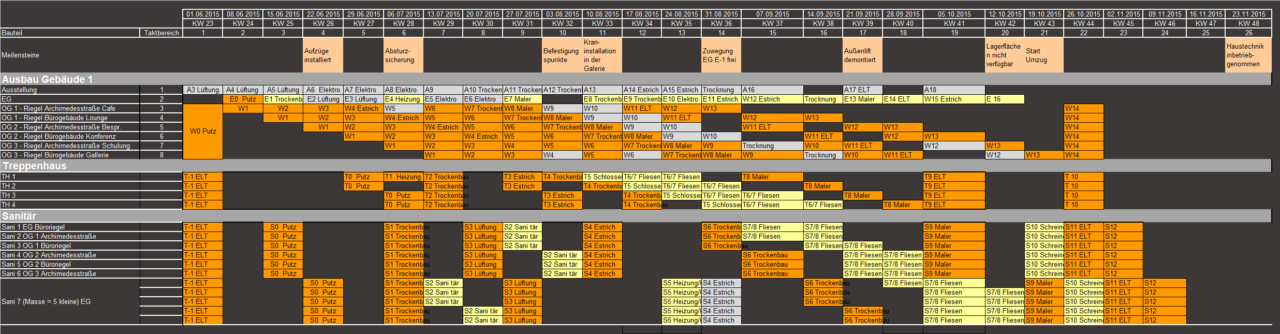

Lean Terminplan

Beiden Methoden liegt eine kurzzyklische Kommunikation zu Grunde, die zu einem frühestmöglichen Zeitpunkt maximal intensiv geführt wird. Die Prozesse werden „vom Ziel her gedacht“. Es profitieren alle Beteiligten; der Auftraggber insbesondere durch Termintreue, Kosteneinhaltung und erhöhte Qualität – die Planungs- und Baubeteiligten zudem durch schlanke Prozesse und Planbarkeit der Ressourcen.

Lean Construction Management (LCM)

Lean bedeutet „schlank“ und basiert auf einer von Toyota in Japan entwickelten Methode für eine effiziente Fertigung. Im Lean-Fertigungsprozess wird das Produkt mit Bestellauslösung vom Kunden durch die verschiedene Stationen der Fertigung „gezogen“. Übertragen auf die Montage von Gebäuden denkt man sich einen Zug mit Waggons, denen jeweils definierte Maßnahmen und Ressourcen zugeordnet sind.

Die Abwicklung nach Lean ist bereits bei vielen Generalunternehmern und Bauträgern Standard und wird zudem im Schiffsbau angewendet.

LCM beruft auf 4 Grundprinzipien:

1. Fließ-Prinzip – Ausrichtung und Koppelung von Ressourcen, Material- u. Informationsfluss

2. Takt-Prinzip – Abstimmung u. Harmonisierung der Kapazitäten. Der Takt gibt den Rhythmus, d.h. die Geschwindigkeit der Leistungserbringung der Gewerke an.

3. Zieh-Prinzip – es werden nur benötigte Ressourcen in den Prozess gezogen → „pull“ anstatt „push“

4. Null-Fehler-Prinzip – Ziel ist die frühzeitige Erkennung, Vermeidung und Nicht-Wiederholung von Fehlern / Mängeln.

Da Lean-Management ist viel mehr als ein reines Werkzeug und eignet sich daher für jedes Unternehmen, das daran interessiert ist, bei Projekten neue Massstäbe anzusetzen und einen Wertewandel zu vollziehen um erfolgreich zu sein.

Wichtige Voraussetzungen für eine umfassende Implementierung der Lean-Methode sind:

– Aufbrechen traditioneller Denkstrukturen und Arbeitsprozesse

– Möglichkeit Projekte und Prozesse flexibel zu gestalten

– Ausgeprägte Teamkultur

– Unterstützung der gesamten Führungsebene

Feste Verankerung des Unternehmenswerts “Kundennähe”.

Last Planner System (LPS)

LPS ermöglicht eine erhebliche Optimierung der Planungs-und Bauabwicklung und führt zu optimierter Zuverlässigkeit, Produktivität, Schnelligkeit der Projektdurchführung, des Gewinns sowie des Wohlbefindens der Projektmitarbeiter.

Die kooperativen Projektbearbeitung führt zu termingerechter Projektfertigstellung, da Probleme und Schwierigkeiten frühzeitig identifiziert und gelöst werden, bevor diese den Arbeitsfluss (Bauablauf) behindern. Durch LPS werden Denkbarrieren zwischen Planung, Ausführung und Logistig überwunden.

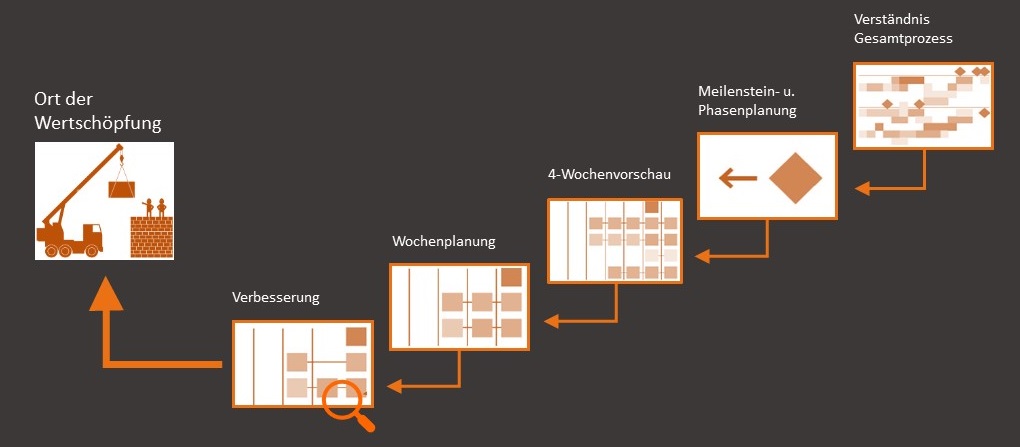

Ähnlich zu LCM wird bei LPS der Projektplan beginnend mit einer Gesamtporzessanalyse über den Meilensteinplan (grob) bis zum Wochenplan (fein) ausgearbeitet. Auf dieser Basis werden Wochen-Arbeitspakete definiert und die Zielerreichung wird kurzzyklisch überprüft.

Durch Visualisierung von Zielerreichungs- und Fehlerkennzahlen kann sich das Team fortlaufend optimieren.